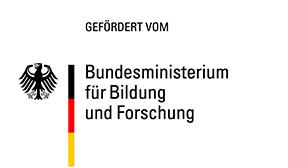

Ziel des Verbundprojektes KUKoMo (Neue Konzepte zur Umsetzung von kollaborativen Montagesystemen für kleine und schwankende Produktionsstückzahlen sowie deren erfolgreichen Einführung in KMU) war es, produzierende Unternehmen des Mittelstandes dabei zu unterstützen, innovative Systemlösungen zur Mensch-Roboter-Kollaboration (MRK) in der Montage zu entwickeln, prototypisch umzusetzen, unter Wirtschaftlichkeitsgesichtspunkten zu validieren und die Ergebnisse anderen potenziellen Nutzern zur Verfügung zu stellen.

Es wurden Leitfäden erstellt, mit denen Montagearbeiten in KMU (kleine und mittlere Unternehmen) auf MRK-Eignung geprüft werden und im positiven Fall anschließend geplant, umgesetzt und in Betrieb genommen werden können. Daraufhin wurden neue Lösungen für Steuerungskonzepte, Greifertechnik und Sicherheitstechnik entwickelt. Die Anwendungsfälle stammten aus den Branchen Elektronikfertigung, Gerätebau, Textilindustrie, Automotive sowie Wärmebehandlung und deckten damit ein breites Spektrum unterschiedlicher Voraussetzungen und Zielstellungen ab.

Pilothafte Umsetzungen wurden im Verlauf des Vorhabens in drei Anwendungsfällen unterschiedlicher Felder demonstriert, während sich zwei Anwendungspartner aufgrund fehlender Wirtschaftlichkeit gegen den Einsatz eines MRK-Systems entschieden.

Dieses vom 01.10.2016 - 31.12.2019 laufende Forschungs- und Entwicklungsprojekt wurde mit Mitteln des Bundesministeriums für Bildung und Forschung (BMBF) im Programm „Innovationen für die Produktion, Dienstleistung und Arbeit von morgen“ (Förderkennzeichen 02P15A020- 02P15A029) gefördert und vom Projektträger Karlsruhe (PTKA) betreut. Die Verantwortung für den Inhalt dieser Veröffentlichung liegt beim Autor.

Die Schaffung einer parametrisierten Schnittstelle zur Objektsteuerung (Musterbeispiel: Industrieroboter) und Entwicklung einer objektübergreifenden hands-free-Lösung für die Einrichtung, Musterkontrolle und Abstimmung von Industrierobotern stellte das erste Entwicklungsziel dar. Dazu sollte eine vorhandene Montagerobotersteuerung über parametrisierbare Schnittstellen für eine Gestensteuerung im Arbeitsumfeld komplexer, technischer Anlagen erweitert werden. Eine solche Integration konnte in Folgeschritten anforderungsabhängig vertieft werden. Der Neuheitsgrad für die Gestensteuerung selbst bestand in seiner objektübergreifenden Mobilität und dem dafür notwendigen minimalen, technischen Aufwand, um eine weitere Interaktionsmöglichkeit dem Bediener zu ermöglichen. Damit waren wesentliche Voraussetzungen für die Nutzung dieser Entwicklung gerade bei KMU gegeben.

Sicherheit ist eine

grundlegende Voraussetzung bei der

Arbeit an und mit Maschinen. Um ein Höchstmaß an Sicherheit zu gewährleisten, kommen meistens redundante

Systeme zum Einsatz, die das Risiko von verschiedenen Seiten eingrenzen. Für den vorliegenden Fall der

MRK-Systeme wurde daher versucht, einerseits den Roboter mit Werkzeug und Werkstück als Gefahrenquelle

sicherer zu machen und andererseits den Menschen als fehleranfälligen Teil des MRK-Systems besser zu

überwachen.

Sicherheit ist eine

grundlegende Voraussetzung bei der

Arbeit an und mit Maschinen. Um ein Höchstmaß an Sicherheit zu gewährleisten, kommen meistens redundante

Systeme zum Einsatz, die das Risiko von verschiedenen Seiten eingrenzen. Für den vorliegenden Fall der

MRK-Systeme wurde daher versucht, einerseits den Roboter mit Werkzeug und Werkstück als Gefahrenquelle

sicherer zu machen und andererseits den Menschen als fehleranfälligen Teil des MRK-Systems besser zu

überwachen.

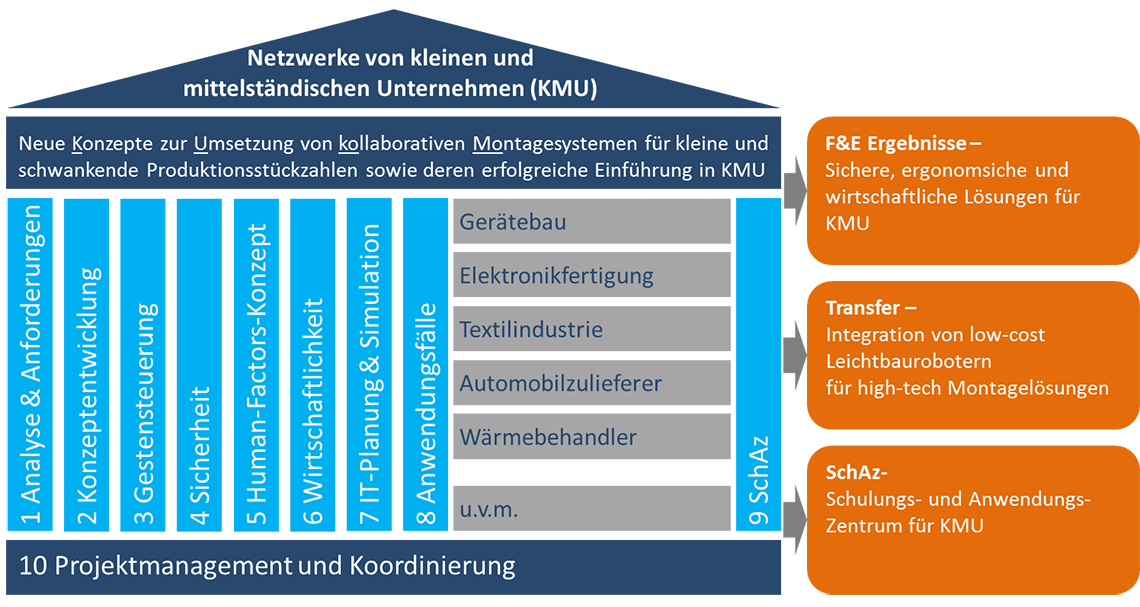

Ein Teilsystem stellte

eine optische Arbeitsraumüberwachung dar, welche durch die Time-of-flight-Methode eine zuverlässige,

günstige und systemunabhängige Lösung bot. Weiterhin wurde die Entwicklung sicherer Greifer verfolgt,

welche z.B. beim Handling von Textilien zum Einsatz kommen. Die detaillierte Definition der zu

entwickelnden Greifer ergab sich aus den Lastenheften der Anwendungsfälle. Das letzte Teilsystem

fokussierte den Menschen als „unzuverlässige“ Komponente des MRK-Systems. Unerwartete Ereignisse (z. B.

laute Geräusche, Herunterfallen von Bauteilen, usw.) können zu spontanem Fehlverhalten und damit

Kollisionen mit dem Roboter führen. Um dieses Risiko zu verringern, sollte ein System entwickelt werden,

welches die Pupillenreaktion überwacht. Da sich die Pupille bei plötzlichen Ereignissen sprunghaft

weitet, kann diese unwillkürliche Reaktion des menschlichen Auges als Notfall-/Abbruchsignal für den

laufenden Prozess genutzt werden. Es stellte sich jedoch heraus, dass die Pupillenreaktion eines jeden

Menschen zu unterschiedlich ist und auch die Reaktion auf Schreckszenarien teils erheblich abweicht,

sodass die Nutzung dieser Eigenschaft als sicheres Signal für einen automatischen Prozess nicht

zuverlässig genug ist um auch als Sicherheitssystem technisch umgesetzt zu werden.

Ein Teilsystem stellte

eine optische Arbeitsraumüberwachung dar, welche durch die Time-of-flight-Methode eine zuverlässige,

günstige und systemunabhängige Lösung bot. Weiterhin wurde die Entwicklung sicherer Greifer verfolgt,

welche z.B. beim Handling von Textilien zum Einsatz kommen. Die detaillierte Definition der zu

entwickelnden Greifer ergab sich aus den Lastenheften der Anwendungsfälle. Das letzte Teilsystem

fokussierte den Menschen als „unzuverlässige“ Komponente des MRK-Systems. Unerwartete Ereignisse (z. B.

laute Geräusche, Herunterfallen von Bauteilen, usw.) können zu spontanem Fehlverhalten und damit

Kollisionen mit dem Roboter führen. Um dieses Risiko zu verringern, sollte ein System entwickelt werden,

welches die Pupillenreaktion überwacht. Da sich die Pupille bei plötzlichen Ereignissen sprunghaft

weitet, kann diese unwillkürliche Reaktion des menschlichen Auges als Notfall-/Abbruchsignal für den

laufenden Prozess genutzt werden. Es stellte sich jedoch heraus, dass die Pupillenreaktion eines jeden

Menschen zu unterschiedlich ist und auch die Reaktion auf Schreckszenarien teils erheblich abweicht,

sodass die Nutzung dieser Eigenschaft als sicheres Signal für einen automatischen Prozess nicht

zuverlässig genug ist um auch als Sicherheitssystem technisch umgesetzt zu werden.

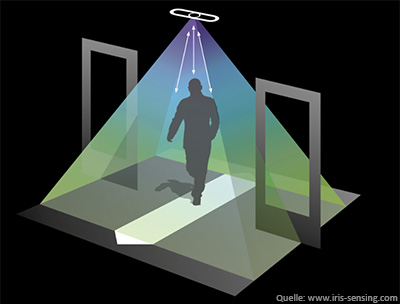

Während die unmittelbare Arbeitssicherheit

Grundvoraussetzung für die Arbeit mit MRK-Systemen ist, bringt erst eine gute Ergonomie auf Dauer eine

hohe Akzeptanz, gesunde Mitarbeiter, geringere Fehlerhäufigkeiten und damit eine höhere Produktivität,

die sich letztendlich in einen wirtschaftlichen Vorteil münzt. Das ergonomische Konzept und die

enthaltenen Einzellösungen im Projekt richteten sich nach genau diesen Faktoren und beinhalteten die

Optimierung der Mensch-Maschine-Schnittstellen (Steuerung, Bedienelemente, Werkzeugwechsel, etc.).

Während die unmittelbare Arbeitssicherheit

Grundvoraussetzung für die Arbeit mit MRK-Systemen ist, bringt erst eine gute Ergonomie auf Dauer eine

hohe Akzeptanz, gesunde Mitarbeiter, geringere Fehlerhäufigkeiten und damit eine höhere Produktivität,

die sich letztendlich in einen wirtschaftlichen Vorteil münzt. Das ergonomische Konzept und die

enthaltenen Einzellösungen im Projekt richteten sich nach genau diesen Faktoren und beinhalteten die

Optimierung der Mensch-Maschine-Schnittstellen (Steuerung, Bedienelemente, Werkzeugwechsel, etc.).

Es wurde eine methodisch fundierte Studie durchgeführt, welche die Wirtschaftlichkeit und den Nutzen kollaborierender Montagesysteme für KMU in Deutschland aufzeigt. Aus den Ergebnissen wurden Handlungsempfehlungen abgeleitet, die Unternehmen bei der Implementierung kollaborierender Montagesysteme unterstützen. Darüber hinaus dienen die Ergebnisse den roboterproduzierenden Unternehmen als wissenschaftlicher Beleg für die Produktivitätssteigerungen, welche durch deren Technologie ermöglicht wurde. Die Einschätzung der Potenziale und Risiken der kollaborativen Montage von Menschen und Maschine erfolgte induktiv und gliederte sich in die drei Ebenen: Betrieb, Branche und Volkswirtschaft.

Softwaresysteme bilden die Schnittstelle zwischen Menschen und Roboter, sei es zur Parametrierung und Steuerung oder bei der Planung und Gestaltung von Produkten und Prozessen. Im Projekt KUKoMo wurden Auswahlverfahren entwickelt, welche KMU dabei helfen die richtige Software für ihren Anwendungsfall zu finden. Außerdem wurden fehlende Schnittstellen zwischen Hard- und Softwarekomponenten entwickelt, um eine lückenlose System-Integration zu gewährleisten. Die besondere Entwicklungsleistung bestand darin, dass in den Bereichen der Planung und Simulation die MRK parallele Prozesse erfordert – eine Anforderung, der nur wenige Systeme, die häufig ereignisorientiert arbeiten, gerecht werden können.

Für die Auswahlmethodik wurde daher ein generisches

Kategoriensystem für Aufgaben der MRK entwickelt und validiert, aus dem sich dann – je nach

Aufgabenprofil – Anforderungen an eine Software ableiten ließen. Gemeinsam mit verschiedenen

Unterstützungs-/Nutzungsprofilen der Softwareprogramme ergab sich damit ein durchaus komplexes

Entscheidungsproblem, welches in geeigneter Weise (bspw. Algorithmen, Heuristiken o.ä.) unterstützt

wurde. Die besondere Herausforderung der Schnittstellen, welche forschungsseitig zu lösen waren, bestand

darin, dass keine Lösungen entwickelt wurden, die lediglich zwei verschiedene Komponenten verbinden,

sondern dass generische Schnittstellenkonzepte entstanden, welche flexibel und wiederkehrend durch eine

Vielzahl von Komponenten nutzbar waren.

Für die Auswahlmethodik wurde daher ein generisches

Kategoriensystem für Aufgaben der MRK entwickelt und validiert, aus dem sich dann – je nach

Aufgabenprofil – Anforderungen an eine Software ableiten ließen. Gemeinsam mit verschiedenen

Unterstützungs-/Nutzungsprofilen der Softwareprogramme ergab sich damit ein durchaus komplexes

Entscheidungsproblem, welches in geeigneter Weise (bspw. Algorithmen, Heuristiken o.ä.) unterstützt

wurde. Die besondere Herausforderung der Schnittstellen, welche forschungsseitig zu lösen waren, bestand

darin, dass keine Lösungen entwickelt wurden, die lediglich zwei verschiedene Komponenten verbinden,

sondern dass generische Schnittstellenkonzepte entstanden, welche flexibel und wiederkehrend durch eine

Vielzahl von Komponenten nutzbar waren.

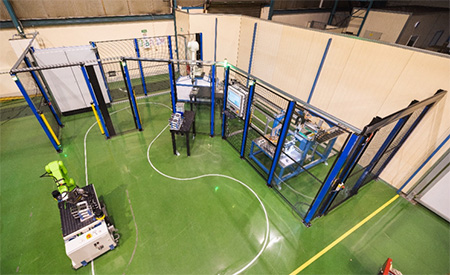

Mit dem im November 2019 eröffneten Schulungs- und

Anwendungszentrum (SchAz) werden interessierten Unternehmen der gewerblichen und industriellen

Wirtschaft Wissen und Praxiserfahrungen in den folgenden Bereichen zugänglich gemacht:

Mit dem im November 2019 eröffneten Schulungs- und

Anwendungszentrum (SchAz) werden interessierten Unternehmen der gewerblichen und industriellen

Wirtschaft Wissen und Praxiserfahrungen in den folgenden Bereichen zugänglich gemacht:

Die breite Palette an Automationstechnologien von verschiedener Sensorik und Aktorik über Kameratechnik, Robotik und Steuerungsvarianten wie auch Sicherheitstechnik ermöglicht das Erforschen und Experimentieren neuer Lösungen. Mit den flexiblen Demonstratoren vor Ort lassen sich Prozesse abbilden und neue Technologien erproben. Thematische Schwerpunkte sind die Entwicklung technologischer Prozesse, Sicherheitskonzepte, intuitive Bedienung sowie der Diskurs zur Wirtschaftlichkeit der Lösungen.

Umfangreiche Informationen sowie Ansprechpartner zum Schulungs- und Anwendungszentrum des ICM e.V. in Chemnitz finden Sie unter www.schaz-chemnitz.de

Alle Erkenntnisse zur Vorbereitung und Umsetzung von MRK-Lösungen sind auf der Website www.mrk-montage.de veröffentlicht. Wesentliche Ergebnisse des Verbundprojektes wurden in dem gemeinsamen Projektatlas „Kompetenz Montage“ Deutschland aufgenommen und damit einer breiten Öffentlichkeit zugänglich gemacht. Die verschiedenen Demonstratoren wurden in das Schulungs- und Anwendungszentrum (SchAz) am ICM e.V. integriert und werden nachhaltig verwertet.

Ansprechpartner

Dipl.-Hdl. Isabell Grundmann

ICM - Institut Chemnitzer Maschinen- und Anlagenbau e.V.

Otto-Schmerbach-Str. 19

09117 Chemnitz

Email:

Telefon: +49 (0)371/27836-158

Fax: +49 (0)371/27836-104

Internet: www.icm-chemnitz.de